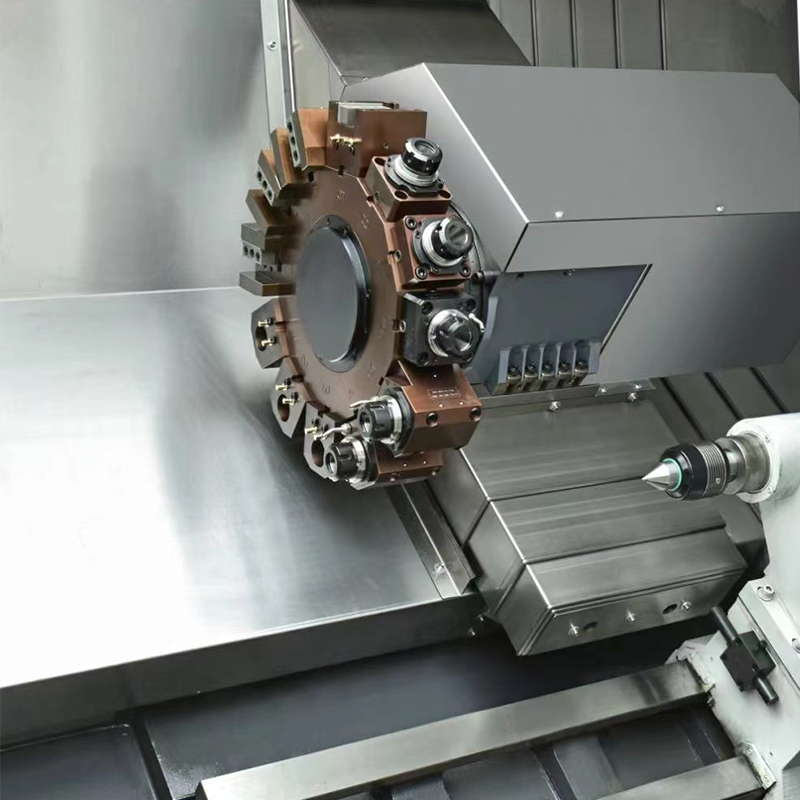

Technische Merkmale: Die Werkzeugmaschine ist von hoher Präzision und die Spindel wird durch e...

See DetailsDas Kontrollzentrum ist im Wesentlichen das Gehirn eines Automatische CNC -Holzmaschine . Es interpretiert die programmierten Anweisungen, reguliert die Achsen des Geräts, steuert die Spindelgeschwindigkeit und koordiniert die Werkzeugänderungen und Schneidvorgänge. Durch eine präzise Kontrolle sorgt es für die Replikation komplexer Formen und konsistenter Oberflächenbewegungen.

Ohne ein effizientes Steuerzentrum kann die Maschine automatisierte Aufgaben nicht zuverlässig ausführen. Das Steuerungssystem wandelt digitale Designdaten in mechanische Wirkung um und macht es für die Genauigkeit und Effizienz der Produktion unverzichtbar.

Schlüsselkomponenten des Kontrollzentrums

1. CNC Controller -Einheit

Im Zentrum des Kontrollzentrums befindet sich der CNC-Controller, ein spezieller Computer, der G-Code-Anweisungen verarbeitet, die von der CAM-Software generiert werden. Dieses Gerät sendet Befehle an Servomotoren und -trieben und verwaltet Bewegungen entlang verschiedener Achsen (x, z und manchmal y).

Der Controller kümmert sich auch um Feedback von Sensoren und ermöglicht Echtzeitanpassungen, um die Präzision aufrechtzuerhalten. Fortgeschrittene Controller unterstützen die multi-achse-Synchronisation und ermöglichen komplizierte Designs und gleichzeitige Werkzeugvorgänge.

2. Human-Machine-Schnittstelle (HMI)

Das HMI ist das Fenster des Benutzers in das Steuerungssystem. Normalerweise als Touchscreen -Panel oder Anzeigekonsole dargestellt, bietet es den Bedienern die Möglichkeit, Programme zu laden, Parameter anzupassen, den Maschinenstatus zu überwachen und Fehler zu beheben.

Ein intuitives und reaktionsschnelles HMI vereinfacht den Betrieb und reduziert die Lernkurve. Funktionen wie grafische Anzeigen, manuelle JOG -Steuerelemente und Programmsimulation verbessern die Benutzererfahrung und verkürzen die Einrichtungszeit.

3. Servo -Laufwerke und Motoren

Das Kontrollzentrum umfasst Servo -Laufwerke und Motoren, die für die genaue Verschiebung der Maschinenkomponenten verantwortlich sind. Diese Geräte reagieren auf die Befehle des Controllers, um die Spindel zu drehen, den Wagen zu bewegen oder Werkzeuge zu betätigen.

Hochwertige Servosysteme bieten eine genaue Positionierung, eine schnelle Beschleunigung und eine reibungslose Bewegung, die alle für die Aufrechterhaltung der Oberflächenqualität und der dimensionalen Genauigkeit während des Holzverdrehens von entscheidender Bedeutung sind.

4. Sicherheits- und Überwachungssysteme

Moderne Kontrollzentren integrieren Sicherheitsmerkmale wie Notstopps, Überlastschutz und Kollisionserkennung. Kontinuierliche Überwachungssysteme verfolgen die maschinelle Gesundheit, einschließlich Temperatur-, Vibrations- und elektrischer Parameter, und alarmieren die Bediener vor potenziellen Problemen, bevor sie Ausfallzeiten verursachen.

Wichtige Merkmale bei der Auswahl eines Kontrollzentrums zu berücksichtigen

Kompatibilität und Integration

Das Steuerzentrum muss mit dem mechanischen Design der Maschine kompatibel sein und von der Software unterstützt, die für die Programmerstellung verwendet wird. Die nahtlose Integration in CAD/CAM -Systeme sorgt für einen reibungslosen Workflow vom Design bis zum fertigen Produkt.

Verarbeitungsgeschwindigkeit und Genauigkeit

Eine schnelle Verarbeitungseinheit verbessert die Reaktionsfähigkeit der Maschinen und verkürzt die Zykluszeiten. Die Genauigkeit bei der Interpretation von Befehlen stellt sicher, dass die Werkzeugwege genau dem beabsichtigten Design folgen, was für detaillierte Holzverdrehungsprojekte unerlässlich ist.

Benutzeroberfläche Qualität

Ein gut gestaltetes HMI mit klaren Visuals und einfacher Navigation hilft den Betreibern, komplexe Programme effizient zu verwalten. Anpassbare Bildschirme und mehrsprachige Unterstützung werden zusätzliche Vorteile.

Erweiterbarkeit und Upgrades

Wenn sich der Produktionsbedarf entwickelt, sollte das Kontrollzentrum Upgrades wie zusätzliche Achsensteuerung, Netzwerkfunktionen oder Fernüberwachung aufnehmen. Flexible Architektur verlängert die Nützlichkeit und Anpassungsfähigkeit der Maschine.

Vorteile eines gut gestalteten Kontrollzentrums

Konsistente Qualität: Automatisierte Steuerung reduziert das menschliche Fehler und gewährleistet die Wiederholbarkeit in großen Produktionsläufen.

Erhöhte Produktivität: Schnellere Einstellungs- und präzise Ausführungskürzungszykluszeiten und maximieren den Durchsatz.

Reduzierter Abfall: Genauer Kontrolle minimiert die Entfernung von Materialien und Fehler, die Rohstoffe einsparen.

Verbesserte Sicherheit: Integrierte Sicherheitsprotokolle schützen Bediener und Geräte.

Benutzerfreundlichkeit: Benutzerfreundliche Schnittstellen ermöglichen es den Betreibern mit unterschiedlichen Fähigkeiten, die Maschine effektiv auszuführen.

Unser Team von digitalen und Geschäftsexperten führt Sie in die richtige Richtung.

Reden wir