Technische Merkmale: Es kann alle Arten von Drehoberflächen durch Fahrrad wie konische Oberflä...

See DetailsMini CNC Holzredenmaschinen sind bei Holzarbeitern, Hobbyisten und kleinen Herstellern immer beliebter geworden. Diese Maschinen bieten Präzision, Automatisierung und Vielseitigkeit bei der Gestaltung von Holzprodukten mit minimalem manuellem Aufwand. Wie bei allen fortgeschrittenen Geräten erfordern sie jedoch den richtigen Umgang und Betrieb. Eine falsche Verwendung einer Mini -CNC -Holzdrehmaschine kann eine Vielzahl von Problemen von geringfügigen Qualitätsproblemen bis hin zu erheblichen Sicherheitsrisiken und Ausrüstungsschäden reichen.

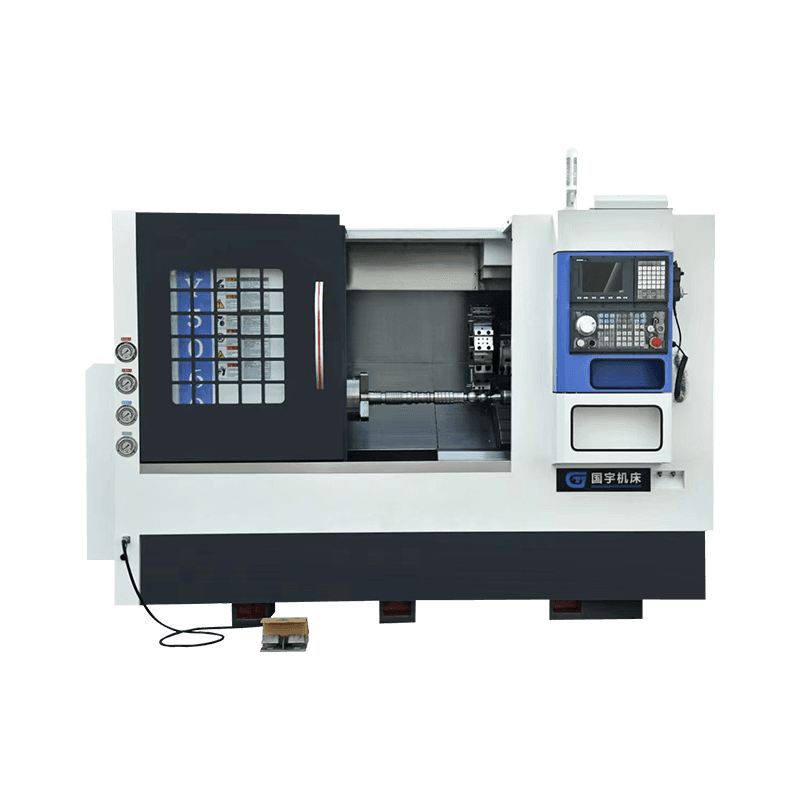

Eine Mini-CNC-Holzdrehmaschine ist eine kompakte, computergesteuerte Maschine, die zum Drehen von Holzstücken mit variablen Geschwindigkeiten ausgelegt ist, während das Material das Material geschnitten wird. Das CNC -System (Computer Numerical Control) ermöglicht präzise, wiederholbare Schnitte basierend auf programmierten Anweisungen. Diese Automatisierung verbessert die Genauigkeit und Produktivität im Vergleich zu manuellen Drehungen erheblich.

Die Komplexität der CNC -Technologie bedeutet jedoch, dass ein falscher Betrieb wie unangemessene Einrichtung, Programmierfehler oder Vernachlässigung von Sicherheitsprotokollen unbeabsichtigte Auswirkungen haben kann.

Potenzielle Folgen eines falschen Betriebs

1. Beschädigung der Maschine

Durch das Betrieb einer Mini -CNC -Holzdrehmaschine ohne ordnungsgemäße Kenntnis oder Vorbereitung kann die Komponenten der Maschine zu physischen Schäden führen. Beispielsweise kann das Einstellen falscher Spindelgeschwindigkeiten oder Futterraten den Motor oder die Lager überlasten, was zu Überhitzung oder vorzeitiger Verschleiß führt.

Eine falsche Auswahl der Werkzeuge oder eine schlechte Werkzeugausrichtung kann zu einer übermäßigen Vibration oder Kollision zwischen dem Werkzeug und dem Werkstück. Solche Kollisionen können den Werkzeughalter, Schneidwerkzeuge oder sogar die strukturellen Teile des Drehflächens und kostspieligen Reparaturen beschädigen.

2. Schlechte Werkstückqualität

Eines der Hauptziele bei der Verwendung einer CNC-Drehmaschine ist es, konsequente, qualitativ hochwertige Oberflächen zu erreichen. Fehler in der Programmierung, wie falsche Werkzeugpfade oder unsachgemäße Schnitttiefe, können Defekte wie raue Oberflächen, ungleiche Abmessungen oder unvollständige Formgebung erzeugen.

Darüber hinaus kann eine unzureichende Sicherung oder eine falsche Materialauswahl zu einer Verschiebung oder Verformung während des Betriebs führen. Dies verschwendet nicht nur Material, sondern erfordert möglicherweise eine umfangreiche Nacharbeit, die Produktivität und steigende Kosten.

3. Sicherheitsrisiken

Unsachgemäße Betrieb kann den Betreibern ernsthafte Risiken darstellen. Wenn Sie beispielsweise Sicherheitsprotokolle wie die Verwendung von Schutzwachen oder das Tragen geeigneter Ausrüstung nicht befolgen, erhöht das Verletzungsgespräch durch fliegende Trümmer oder versehentlicher Kontakt mit beweglichen Teilen.

Programmierfehler, die unerwartete Werkzeugbewegungen oder Kollisionen verursachen, können auch das Personal in der Nähe gefährden. Darüber hinaus kann die Vernachlässigung regelmäßiger Wartung und Inspektionen zu mechanischen Ausfällen führen, die plötzliche Maschinenunterbrechungen oder gefährliche Situationen verursachen können.

4. Erhöhte Ausfallzeit- und Wartungskosten

Fehler während des Betriebs oft ungeplante Ausfallzeiten, da Maschinen Inspektion, Anpassung oder Reparatur erfordern. Dies stört die Produktionspläne und kann die Zustellungsverpflichtungen beeinflussen.

Häufiger falscher Gebrauch beschleunigt Verschleiß an Komponenten wie Gürteln, Motoren und Lagern, verkürzt ihre Lebensdauer und die zunehmende Ersatzfrequenz. Im Laufe der Zeit können Wartungs- und Reparaturkosten erheblich ansteigen.

5. Software- und Programmierprobleme

Mini -CNC -Latten beruhen stark auf genaue Programmierung. Eine falsche Eingabe von Entwurfsdateien oder das Simulation von Werkzeugpfaden kann zu Maschinenfehlern oder Maschinenfehler führen.

Darüber hinaus kann die Vernachlässigung von Software -Updates oder die Verwendung von inkompatiblen Programmen zu Systemabstürzen oder einem unregelmäßigen Verhalten führen, was sich sowohl für den Maschinenbetrieb als auch die Ausgangsqualität auswirkt.

Häufige Ursachen für falsche Operationen

Mangel an Schulungen: Betreiber ohne angemessene Schulung oder Erfahrung können mit der Einrichtung des Maschinens, der Programmierung oder der Fehlerbehebung zu kämpfen.

Vernachlässigung von Sicherheitsverfahren: Überspringen von Sicherheitsüberprüfungen oder das Ignorieren von Schutzmaßnahmen können Unfälle.

Unzureichende Wartung: Schlechte Wartungsroutinen reduzieren die Zuverlässigkeit und Präzision der Maschine.

Überlastung der Maschine: Versuch, mit Materialien über die Kapazitätskomponenten der Maschine hinaus zu arbeiten.

Ignorieren von Richtlinien für Hersteller: Nicht befolgt Operationshandbücher und Empfehlungen erhöht die Fehlerrisiken.

Unser Team von digitalen und Geschäftsexperten führt Sie in die richtige Richtung.

Reden wir